型煤压球生产线工艺流程

发布时间:2018-07-12 10:07:12 浏览

次

型煤压球机是一种制球设备,它能将各种干、湿粉料通过预压装置连续不断地送到辊压区,在辊压区的压力作用下,把干、湿粉料压制成球。

型煤压球生产线工艺流程:

1、物料堆沤24小时(煤+水+粘合剂)的物化反应过程。

2、物料(煤+粘合剂)搅拌、揉捏(辊碾)、均化工艺。

原煤-筛分-破碎-(粘合剂制配与添加)-搅拌-沤化-搅拌(均化、破碎)-成型-烘干

设备配置:

原煤仓-振动筛-破碎机-搅拌机-揉捏机-均化机-除铁器-成型机-烘干机

工艺设计与设备配置质量要求:

增强物料煤与粘合剂的亲和力和包容渗透性,充分发挥粘合剂改质优化的功效,提高成型塑性。

工艺流程设计与设备配置在易出现的问题:

1、破碎机的结构形式对破碎粒度较大的影响。

2、搅拌机的搅拌方式、搅拌强度、搅拌效果,物料和粘合剂的包容渗透性差,成型塑性差。

3、给料方式与给料质量不准确、不稳定。

4、破碎机前原煤皮带输送给料易不连续、均匀、破碎机出现产能与粒度控制不稳定,影响后道工序,应采用皮带称定量给料。

5、成型机给料一定要连续、均匀、不棚料。

1)经搅拌、沤化后结团的物料要进行二次混合搅拌或均化,使成型机给料均匀,控制成型压缩比,成球率高,强度也好。

2)解决好搅拌、沤化的物料原煤仓上料问题。一般用装载机将物料放到料仓内,物料粘性大、也有落差,易堵塞料仓出料口,造成供料不连续,时多时少,成型机在这种状态下运行,碎料多、成球率低。

6、成型压力的选用原则不是压力越大越好,在压力可调整条件下选择合理的成型压力,避免出现压馈、反弹(半球)现象。

型煤成型的五个阶段

1)合格物料准备阶段 2)外加力压密阶段 3)成型阶段 4)压馈阶段 5)反弹阶段

7、成球率高、易脱摸、不粘球窝、耐腐蚀和耐磨性好

1)球形大小、原煤煤种的耐磨系数、粘合剂成分的腐蚀、辊皮材质及与之相配伍的科学合理的热处理工艺。正确区分抗腐蚀性和抗耐磨性。从目前使用效果看:Gor15SiMin材质经整体淬火热处理,硬度在HRC60上,耐磨性好,使用寿命长。

2)成型辊结构与装配方式及其影响

目前成型辊结构方式主要分为热装结构和涨套镶装式结构。热装结构一是不能现场拆装更换,二是拆换过程中易损伤轮毂。

涨套镶装式结构是目前良好的成型辊装配技术。能现场拆装更换,省工省时省费用。结构如下:轴-涨套-轮毂-辊皮,球窝对正后,把两端螺栓用标准扭力扳手拧紧即可,需更换时再把两端螺栓松开,把辊皮套装上。

8、烘干可提高型煤产品理化指标。

低温干馏,由表及里脱水烘干,粘合剂渗透功效更明显。机械强度高。

◆烘干指标:产能、脱水率、能耗

◆烘干条件:物料表面积、工艺温度、风机风量、入炉水分

◆烘干炉加热方式:自动加热系统、自动上煤、自动除渣。

冶金矿粉压球机

冶金矿粉压球机

煤粉焦粉压球机

煤粉焦粉压球机

脱硫石膏压球机

脱硫石膏压球机

冶金废料压球机

冶金废料压球机

液压干粉压球机

液压干粉压球机

液压煤粉压球机

液压煤粉压球机

液压褐煤压球机

液压褐煤压球机

液压煤泥压球机

液压煤泥压球机

液压兰碳粉压球机

液压兰碳粉压球机

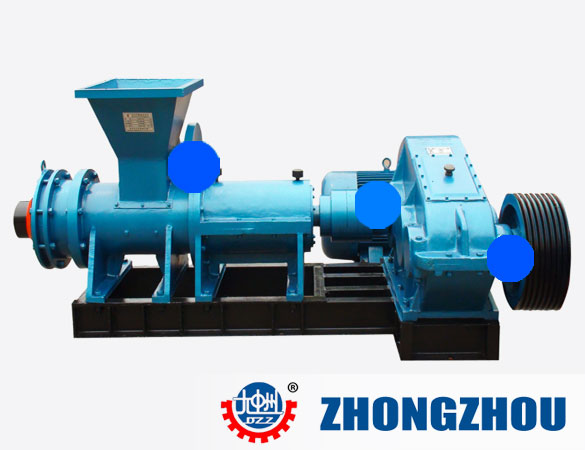

450型煤棒挤出机

450型煤棒挤出机

300型煤棒挤出机

300型煤棒挤出机

180型煤棒挤出机

180型煤棒挤出机

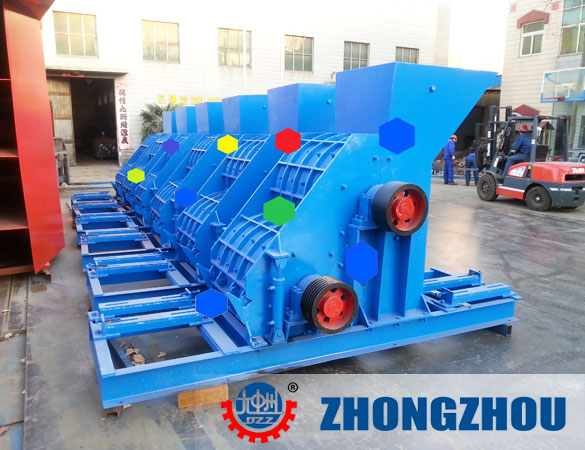

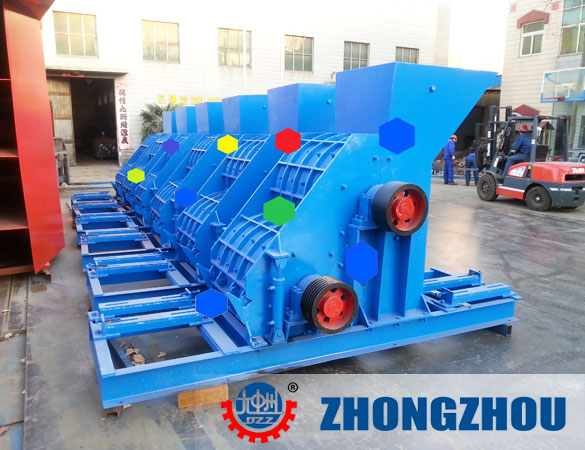

双级破碎机

双级破碎机

金属破碎机

金属破碎机

翻板烘干机

翻板烘干机

废钢破碎机

废钢破碎机

网带烘干机

网带烘干机

立式烘干机

立式烘干机

易拉罐破碎机

易拉罐破碎机

立式组合式烘干机

立式组合式烘干机

转筒烘干机

转筒烘干机

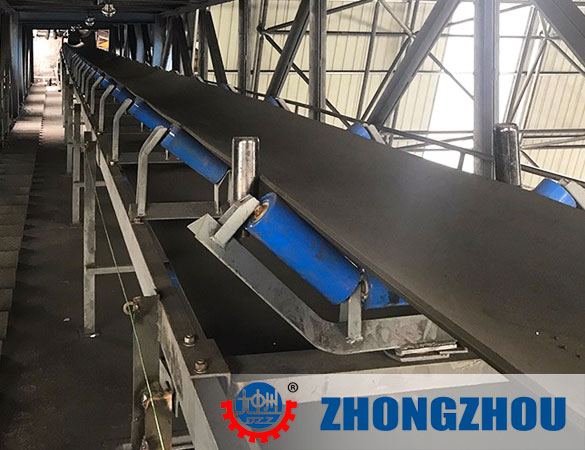

胶带式输送机

胶带式输送机

除尘灰压球机

除尘灰压球机

萤石粉压球机

萤石粉压球机

矾土冶炼压球机

矾土冶炼压球机

金属镁粉压球机

金属镁粉压球机

四辊加压压球机

四辊加压压球机

液压湿粉压球机

液压湿粉压球机

红土镍矿压球机

红土镍矿压球机

碳素石墨压球机

碳素石墨压球机

双级粉碎机

双级粉碎机

卧式双轴搅拌机

卧式双轴搅拌机

轮碾搅拌机

轮碾搅拌机

铁粉压球机

铁粉压球机

大倾角输送机

大倾角输送机

废旧彩钢瓦粉碎机

废旧彩钢瓦粉碎机

自行车粉碎机

自行车粉碎机

高压压球机

高压压球机

煤泥烘干机

煤泥烘干机

脱硫石膏烘干机

脱硫石膏烘干机

双输出高压干粉压球机

双输出高压干粉压球机

箱式供料机

箱式供料机